I. Tuyển nổi quặng là gì

Tuyển nổi là một quá trình tách chọn lọc các khoáng sản từ hỗn hợp bùn quặng bằng cách sử dụng các chất hoạt động bề mặt hoặc các chất thấm ướt. Quá trình được sử dụng chủ yếu để tách các loại quặng sunfua, cacbonat và các ôxit. Quặng photphat, apatit, và than cũng được tách bằng công nghệ tuyển nổi. Quá trình tuyển nổi cũng được sử dụng rộng rãi trong việc xử lý chất thải công nghiệp, các nhà máy xử lý nước để loại các chất béo, dầu mỡ và các chất rắn phân tán trong nước thải. Các quá trình này được gọi là quá trình tuyển nổi khí hòa tan (Dissolved Air Flotation, DAF). Thực chất, quá trình DAF được sử dụng để loại bỏ dầu mỡ trong nước thải của các nhà máy lọc dầu, hóa dầu, các nhà máy hóa chất, các nhà máy xử lý khí thiên nhiên và các cơ sở công nghiệp khác.

II. Công nghệ tuyển nổi

Từ thế kỷ trước, người ta đã phát triển nhiều kiểu thiết kế khoang tuyển nổi cho các quá trình tuyển các loại khoáng khác nhau. Phần lớn chúng có thể được chia thành 3 loại sau:

1. Khoang tuyển cơ học

Đây là loại khoang tuyển thông dụng nhất, được trang bị một stato và truyền động bằng rô to ở bên trên để tuần hoàn bùn, phân tán không khí và phá bọt. Bọt được lấy đi qua các máng đãi. Một số kiểu thiết kế cũng cho phép làm đặc bọt. Các khoang tuyển có thể liên kết với nhau hoặc hoạt động hoàn toàn độc lập. Xu hướng ngày nay là sử dụng các khoang tuyển độc lập với dung tích lớn, đến 130 m3/ khoang.

2. Khoang tuyển khí nén

Trong thiết kế các khoang tuyển khí nén, người ta chỉ sử dụng hệ thống sục khí và thủy động lực để tạo ra huyền phù và tách bọt, không cần sử dụng các chi tiết chuyển động. Các khoang có thể được thiết kế theo kiểu cột chảy ngược dòng hoặc thuận dòng.

3. Khoang tuyển ly tâm và xyclon

Việc sừ dụng môi trướng ly tâm hoặc xyclon để sục khí và tách chỉ mới được áp dụng ở một số nhà máy tuyển quặng.

Ngoài những kiểu thiết kế trên, còn có thể có các kiểu thiết kế đặc biệt cho khoang tuyển trong những ứng dụng đặc biệt, ví dụ tuyển nổi với không khí hòa tan, tuyển nổi ion chọn lọc, tuyển nổi kiểu điện phân.

Xu hướng hiện đại trong tất cả các thiết kế khoang tuyển là tăng cường sục khí và phân tán, với những khoang tuyển đơn có dung tích lớn. Ở các khoang tuyển cơ học, có thể đạt được điều này bằng cách tăng công suất điện và tăng hiệu quả thủy động lực của khoang. Ở các khoang tuyển khí nén thì vẩn đề then chốt là tăng tốc độ phân tán và tăng sự tiếp xúc của các bong bóng không khí.

III. Một số kinh nghiệm áp dụng

1. Tuyển quặng photphat

Trên thế giới, quặng photphat được khai thác quy mô lớn để sản xuất axit photphoric và các loại phân lân. Phần lớn các loại quặng ở Bắc Phi, Trung Đông và Florida (Mỹ) đều có nguồn gốc trầm tích. Loại quặng này thường được tuyến bằng quy trình tuyển nổi hai giai đoạn, bao gồm tuyển quặng photphat với thuốc tuyển là axit béo, tiếp theo là rửa axit và tuyển nổi ngược để tách silicat với thuốc tuyển là các amin.

Tại Phalaborwa (Nam Phi), Công ty Palabora Mining Co (PMC) khai thác hai loại quặng apatit là pyroxenit (dạng felspat) và foskorit (chứa ser-pentin và magnetit). Quặng pyroxenit được nghiền đến cỡ hạt 75% < 425 µm trong các máy cán dây. Apatit được xử lý với thuốc tuyển và tuyển nổi trong các khoang tuyển Wemco qua 4 bậc: tuyển thô, rửa sơ, rửa sạch và rửa lại. Sau khi tuyển nổi, từ quặng ban đầu với hàm lượng 7,5% P2O5 người ta thu được tinh quặng với hàm lượng 39,6% P2O5 tỷ lệ thu hồi tinh quặng đạt khoảng 70%.

Quặng foskorit được nghiền trong các máy cán dây đường kính 2,4m và máy nghiền Vertimill – 900, đến cỡ hạt tương tự quặng pyrox- enit. Sau khi tuyển nổi sơ bộ, quặng được xử lý với thuốc tuyển là natri silicat (Na2O.SiO2) glycol ete, sunfonat dầu mỏ và axit béo của dầu nhựa thông. Quá trình tuyển nổi cũng sử dụng chu trình 4 bậc như ở quặng pyroxenit để loại bỏ canxit và các khoáng silicat liên quan. Lượng thuốc tuyển đưa vào ở mức khoảng 100 – 300 g/tấn nguyên liệu tuyển nổi. Tỷ lệ thu hồi đạt tương tự như ở quặng pyroxenit. Công ty PMC cũng áp dụng các xyclon 1 00 mm và công đoạn tuyển nổi với chất ức chế là polysacarit để tách bùn và đất sét từ quặng đuôi.

2. Tuyển quặng kali

Quặng kali có thể những tính chất đặc biệt vì là hỗn hợp của các halit và sunfat mà phần lớn đều tan trong nước, vì vậy quá trình tuyển phải được thực hiện trong nước muối bão hòa với nồng độ trên 7 mol.

Công ty K+S (Đức) là nhà sản xuất phân bón lớn thứ hai châu Âu. Công ty này chủ yếu sản xuất KCL từ sylvinit và hartsalz, trong đó sylvinit là hỗn hợp khoáng của halit (NaCL) và sylvit (KCL). Đa số các quá trình tuyển nổi tại công ty đều được thực hiện bằng các khoang tuyển cơ học truyền thống và các chất gom amin cation dạng tiêu chuẩn. Nhưng đặc điểm của quặng kali Đức là có chứa kieserit (muối MgSO4. H2O). Vì vậy, vào thập niên 1980 Công ty K+S đã đưa vào vận hành phân xưởng tuyển nổi bằng khí nén để thu hồi kieserit, sử dụng các khoang tuyển Bahr.

Tương tự, tại nhà máy Sigmundshall của công ty, quặng sylvinit được xử lý bằng phương pháp tuyển nổi cơ học. Nhưng đặc điểm của các thân quặng hartsalz mới khai thác đã cho phép công ty lắp đặt thiết bị tuyển theo quy trình tĩnh điện khô để tách kieserit.

Khi xử lý quặng hartsalz, thành phần ion của dung dịch nước muối bão hòa thay đổi một cách đáng kể. Ngoài ra, một phần kieserit không thể được loại bỏ hoàn toàn bằng quy trình tĩnh điện khô và do đó phải được loại bỏ khỏi tinh quặng kali đã tuyển nổi. Vì vậy, năm 2000 Công ty K+S đã đưa vào vận hành nhà máy tuyển nổi hai giai đoạn theo phương pháp khí nén. Các khoang tuyển cơ học được sử dụng cho giai đoạn tuyển thô, còn giai đoạn làm sạch thì sử dụng các khoang tuyển khí nén với đường kính 3 m, có khả năng xử lý 250 m3 bùn mỗi giờ (bùn có tỷ lệ chất rắn 35%)

Công ty APC (Gioocđani) sản xuất các hỗn hợp carnalit (KCL . MgCl2 . 6H2O) bằng phương pháp bay hơi nước muối tự nhiên tại Biển Chết, tiếp theo là tuyển nổi để tách halit (phần bọt bên trên) và carnalit (hỗn hợp bên dưới). Thuốc tuyển được sử dụng là Amoflote (một loại amin tổng hợp). Tinh quặng carnalit thu được có hàm lượng NaCL dưới 5%, quặng đuôi (bọt có hàm lượng một trong những nhà máy tuyển nổi quặng kali mới nhất thế giới, áp dụng quy trình tuyển nổi ngược để tách NaCL khỏi carnalit, là nhà máy mới xây dựng của Công ty Quinghai Salt La ke lndustry tại Trung Quốc, đã đi vào vận hành năm 2003. Với sản lượng 100 triệu tấn KCL/ năm, nhà máy này cũng là nhà máy tuyển nổi lớn nhất thế giới áp dụng quy trình này. Trong nhà máy có 39 khoang tuyển Wenco (42 m3) lắp đặl thành 3 dãy song song.

3. Tuyển felspat (trường thạch)

Công ty Kaltun Minong Co. (Thổ Nhĩ Kỳ) là nhà sản xuất felspat hàng đầu thế giới, với sản lượng năm 2002 đạt gần 800.000 tấn. Trước đây, Công ty áp dụng chủ yếu phương pháp tách bằng từ trường. Nhưng quặng felspat không cho phép lúc nào cũng có thể áp dụng phương pháp này một cách hiệu quả, vì vậy, năm 2003 công ty này đã lắp đặl một dây chuyền tuyển nổi mới, công suất 150.000 tấn/ năm, với công nghệ tuyển nổi tiên tiến nhất. Dây chuyền này sẽ được bố sung cho các phân xưởng nghiền thô, nghiền mịn, tách bằng từ trường tại nhà máy ở Tây Nam Thổ Nhĩ Kỳ. Dây chuyền tuyển nổi này sử dụng các phụ gia hóa chất với pH 9 và hai bước tuyển nổi để tách Fe2O3 Và TiO2 nhằm thu được felspat chất lượng cao.

IV. Tuyển nổi và một số ứng dụng nghiên cứu, triển khai công nghệ tuyển nổi ở Việt Nam

Ở Việt Nam, phương pháp tuyển nổi đã được đưa vào nghiên cứu thí nghiệm và áp dụng triển khai để chế biến khoáng sản và một số lĩnh vực khác. Các loại khoáng sản hiện nay đã và đang được làm giàu và tận thu bằng công nghệ tuyển nổi là: quặng chì kẽm, apatit, đồng, than, pyrit… Một số nhà máy tuyển ứng dụng công nghệ tuyển nổi điển hình tại Việt Nam hiện nay là:

– Tuyền quặng đồng sunfua Sin Quyền:

Là nhà máy làm giàu quặng đồng bằng phương pháp tuyển nổi do Công ty Kim loại màu Thái Nguyên thiết kế và chính thức đi vào hoạt động từ tháng 9/1994. Dây chuyền công nghệ được thiết kế theo phương án tuyển tập hợp chọn riêng, bao gồm các khâu đập – sàng – nghiền – phân cấp – tuyển nổi, nhà máy đã xử lý làm giàu quặng đồng sunfua có hàm lượng khoảng 1,3% Cu, sản phẩm quặng tinh thu được có hàm lượng Cu ³18% (đạt chất lượng thương phẩm), với mức thu hồi đạt ³ 90%. Từ thực tế sản xuất cho thấy, chúng ta có khả năng làm chủ được công nghệ tuyển nổi quặng đồng cho hiệu quả cao trong sản xuất.

– Tuyển nổi quặng apatit: Nhà máy tuyển quặng apatit Lào Cai do Liên Xô (cũ) thiết kế và cung cấp lắp đặt. Đây là nhà máy tuyển nổi lớn nhất ở nước ta hiện nay, với công suất thiết kế là 760.000 tấn quặng tinh/ năm. Nhà máy bắt đầu hoạt động tử tháng 1/1995. Nhà máy đã xử lý quặng apatit loại III có hàm lượng khoảng 16% P2O5, đưa ra sản phẩm quặng tinh có hàm lượng từ 32 – 34% P2O5 (đạt chất lượng thương phẩm), với mức thu hồi đạt trên 60%.

Thông qua công tác khảo sát, nghiên cứu hiệu chỉnh sử dụng các loại thuốc tuyển nổi (của Thụy Điển và của Việt Nam), Nhà máy đã hoạt động tương đối ổn định, đảm bảo các thông số kỹ thuật công nghệ và thu được hiệu quả kinh tế cao.

– Tuyển nổi quặng chì kẽm: Một số mỏ quặng chì kẽm của nước ta đã được điều tra nghiên cứu triển khai khai thác và chế biến. Vùng mỏ đã và đang được khai thác hiện nay với năng suất lớn nhất nước ta là mỏ chì kẽm Làng Hích và mỏ Chợ Điền. Công tác làm giàu và thu hồi tinh quặng chì kẽm được thực hiện bằng công nghệ tuyển nổi. Với sơ đồ công nghệ bao gồm các khâu: Đập, nghiền, phân cấp và tuyển nổi đã xử lý các đối tượng quặng có hàm lượng ban đầu khoảng 2 – 7% Pb và 10 – 16% Zn, đưa ra các sản phẩm quặng tinh đạt chất lượng thương phẩm với mức thu hồi kim loại kẽm trên 85% và chì trên 65%.

Ngoài khoáng sản kim loại thì công nghệ tuyển nổi còn được ứng dụng có hiệu quả để làm giàu và thu hồi than đá. Công tác nghiên cứu và triển khai công nghệ đã được thực hiện tại mỏ than Phấn Mễ. Tại đây đã áp dụng phương pháp tuyển nổi cột để làm giàu và thu hồi than từ sản phẩm bùn. Sản phẩm than sạch thu được có chất lượng cao, công nghệ ứng dụng có hiệu quả.

Thực tế cho thấy, việc ứng dụng triển khai công nghệ tuyển nổi ở các nhà máy như hiện nay đã là một bước thành công, tuy nhiên để tận thu được tài nguyên và các nhà máy hoạt động có hiệu quả kinh tế cao thì còn tồn tại rất nhiều vấn đề cần giải quyết. Đó là giải pháp công nghệ tuyển loại quặng đầu vào nghèo hơn (có hàm lượng thấp hơn), có thành phần phức tạp hơn, giải pháp để nâng cao mức thu hồi, nâng cao chất lượng quặng tinh, giải pháp để thu hồi quặng tinh từ bùn mịn, giải pháp giảm chi phí và thay thế thuốc tuyển.

V. Bể tuyển nổi là gì

Bể Tuyển Nổi là một thiết bị dùng để tách và loại bỏ các chất rắn hòa tan (TDS) từ chất lỏng dựa trên những thay đổi trong độ tan của khí áp khác nhau. Không khí được hòa tan dưới áp lực trong một chất lỏng sạch và bơm trực tiếp vào bể Tuyển Nổi. Sau khi vào bể, áp suất không khí được tạo ra và kết hợp với chất lỏng, mà sẽ trở thành siêu bão hòa với các bong bóng khí có kích thước Micro. Các bong bóng không khí li ti sản xuất một lực hấp dẫn cụ thể bám dính vào các phần tử rắn lơ lững trong nước và nâng các hạt lơ lửng nổi lên bề mặt chất lỏng, tạo thành một lớp bùn nổi được loại bỏ bởi dàn cào ván bùn mặt. Chất rắn nặng lắng xuống đáy hồ và cũng được cào gom lại và hút ra ngoài bằng bơm hút bùn để đưa về khu xử lý bùn xử lý.

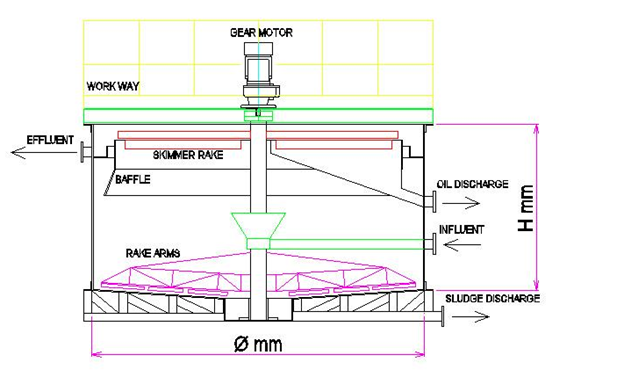

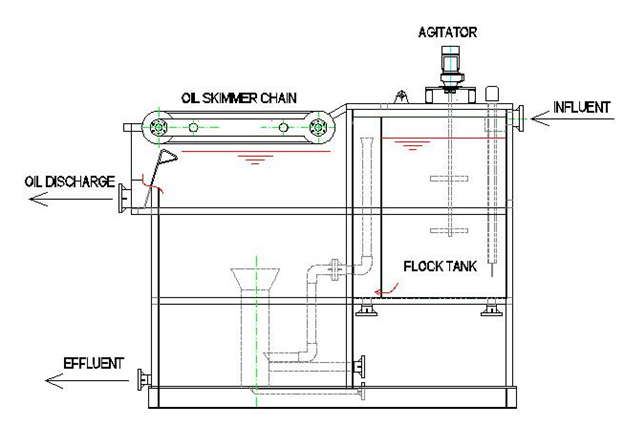

– Cấu tạo bể tuyển nổi

Bể tuyển nổi được cấu tạo bao gồm một bể tròn hoặc hình chữ nhật. Bên trên bể và đáy bể được thiết kế hai dàn cào bùn. Thiết bị được kết nối với một số thiết bị phụ trợ bên ngoài gồm bình trộn nước, bơm nước trộn, máy nén khí…

Bể tuyển nổi có hai dạng, dạng trụ và hạng vuông

– Nguyên tắc hoạt động của bể tuyển nổi

Nước được đưa vào bồn khí tan bằng bơm áp lực cao. Không khí được cấp vào bồn khí tan bằng máy nén khí, tại đây nước và không khí được hòa trộn. Nước bão hòa không khí chảy vào ngăn tuyển nổi của bể tuyển nối, qua một van giảm áp suất, áp suất được giảm đột ngột về áp suất khí quyển. Khí hòa tan được tách ra và dính bám vào các hạt cặn trong nước, quá trình tuyển nổi được hình thành.

– Bản vẽ chi tiết bể tuyển nổi

– Các thông số thiết kế bể tuyển nổi

Các thông số thiết kế bể tuyển nổi

Thời gian lưu nước tại bể tuyển nổi: 20 – 60 phút

Tỉ số A/S (air/ sludge): 0,02 – 0,45

Thời gian lưu nước tại bồn khí tan: 0.5- 3 phút

Tải trọng bề mặt: 2- 350m3/m2/ngày

Áp lực khí nén: 3.5 -7atm

Lượng không khí tiêu thụ: 15 – 50l/m3

– Quy trình hoạt động bể tuyển nổi DAF

+ Cấp nước: Nước được đưa vào bồn khí tan bằng bơm áp lực cao.

+ Hòa tan không khí vào nước: Không khí được cấp vào bồn khí tan bằng máy nén khí, tại đây nước và không khí được hòa trộn.

+ Tạo bọt khí từ dung dịch quá bão hòa khí: Nước bão hòa không khí chảy vào ngăn tuyển nổi của bể tuyển nối, qua một van giảm áp suất, áp suất được giảm đột ngột về áp suất khí quyển.

+ Kết dính bọt khí, bám dính cặn vào bọt khí: Tại bể tuyển nổi DAF, các bong bóng khí có kích thước li ti được tạo ra và kết hợp với chất lỏng, tạo ra lực hấp dẫn tạo khả năng bám dinh các phần tử răn lơ lửng trong nước và nâng các hạt lơ lửng nỏi lên bề mặt chất lỏng, tạo thành một lớp bùn nổi.

+ Tách cặn ra khỏi nước: Lớp bùn này được cào vào ván bùn mặt. Chất rắn nặng lắng xuống đáy hồ và cũng được cào gom lại và hút ra ngoài bằng bơm hút bùn để đưa về khu xử lý bùn xử lý.

– Ưu và nhược điểm của bể tuyển nổi DAF

+ Ưu điểm:

Loại bỏ được các hạt cặn hữu cơ khó lắng: dầu mỡ, ván sữa,…

Hiệu quả loại bỏ hàm lượng chất rắn lơ lửng cao: 90 -95%

Giảm thời gian lưu và thể tích các công trình phía sau

+ Nhược điểm

Chi phí đầu tư , bảo dưỡng thiết bị cao

Yêu cầu người vận hành phải có kỹ thuật

Bể tuyển nổi có cấu tạo phức tạp, quá trình kiểm soát áp suất khó

Các loại hệ thống xử lý nước thải dùng bể tuyển nổi:

+ Xử lý nước thải công nghiệp có hàm lượng rắn lơ lửng cao

+ Nước thải nhà máy giết mổ gia súc, gia cầm

+ Nước thải sản xuất thịt, đồ hộp

+ Nước thải nhà máy sản xuất bơ

+ Nước thải nhà máy chế biến thực phẩm

+ Nước thải nhà máy chế biến thủy hải sản

+ Nước thải nhà máy bánh kẹo

Hanimex Chuyên Cung Cấp Hóa Chất Tuyển Nổi Chuyên Dùng Trong Khai Khoáng

Chi tiết: http://hanimexchem.com/cung-cap-hoa-chat-tuyen-noi-chuyen-dung-trong-khai-khoang/

Tag: autocad thủ tiếng đội anh nông cad tro viglacera trắng phú mỹ cty tnhh lai cfg ninh giá truyện ngắn giấy cổ lol vàng cố toán vi cương báo ngôn tình dâng chân nghĩa bột phường xuân đỉnh liêm hà nội

Công Ty Hóa Chất Hanimex HANIMEX Chemical

Công Ty Hóa Chất Hanimex HANIMEX Chemical